Compressoren

STA Level - Vari Mu Compressor auf Röhrenbasis

Neben den ganzen Vorverstärkern habe ich seit vielen Jahren einen Urei 1178 im Rack, der aufgrund seiner Flexibilität auf vielen verschiedenen Signalen eingesetzt werden kann. Dennoch scheint es an der Zeit, ihm einige weitere Kompressoren an die Seite zustellen.

Am besten nochmal ein Retro-Röhrenprojekt und wenn schon, dann einen flexibel einsetzbaren Klassiker. Ich entschied mich für den GATES STA Level. Ein Vari Mu Compressor in Vollröhren-Design auf Basis der sagenumwobenen 6386 Röhre, die auch im Fairchild tonnenweise zum Einsatz kommt. Diese Röhre wurde viele Jahre nicht mehr produziert, wird nun aber von JJ wieder angeboten. Im Mittelpunkt der Frontplatte steht ein schönes Retro-VU-Meter der Marke Simpson. Der Schaltplan sah auf den ersten Blick nicht so aufwendig aus, um dem Original zu folgen, entschied ich mich zudem für die Point2Point-Verkabelung.

Der STA Level ist - obwohl deutlich älter - ebenfalls wie die Urei’s dieser Welt sehr simpel zu handhaben. Die bis zu 40dB!!! einstellbare Gain-Reduction wird über den Input gesteuert. Der Output-Regler ist lediglich ein PAD mittels dem das Ausgangssignal um bis zu 6 dB gedämpft werden kann. Die Ratio beträgt 3.3:1. Attack- und Release-Zeiten werden über den Recovery-Regler eingestellt, wobei über den Stufenschalter feste Regelwerte vorgehalten werden, die von langsam bis schnell eingestellt werden können. Über den Single/Double/Tripple-Regler stehen insgesamt 18 Attack-/Release-Kombinationen zur Verfügung, die allesamt auch bei höherer Gain-Reduction sehr musikalisch klingen.

Der Einsatz des STA-Level-Compressors ist vielfältig. Sowohl Einzelsignalbearbeitung von Drums über Klavier, Gitarre und Vocals als auch Summenbearbeitung - alles ist möglich. Summenbearbeitung? Ist das denn ein Stereo-Compressor? Nein. Also war der Gedanke von Anfang an da, zwei zu bauen, um sie auf Summe oder Subgruppe einsetzen zu können.

Die bekannte Firma RETRO Design baut diesen Compressor bis heute und ich gebe zu, dass ich mich optisch daran orientierte.

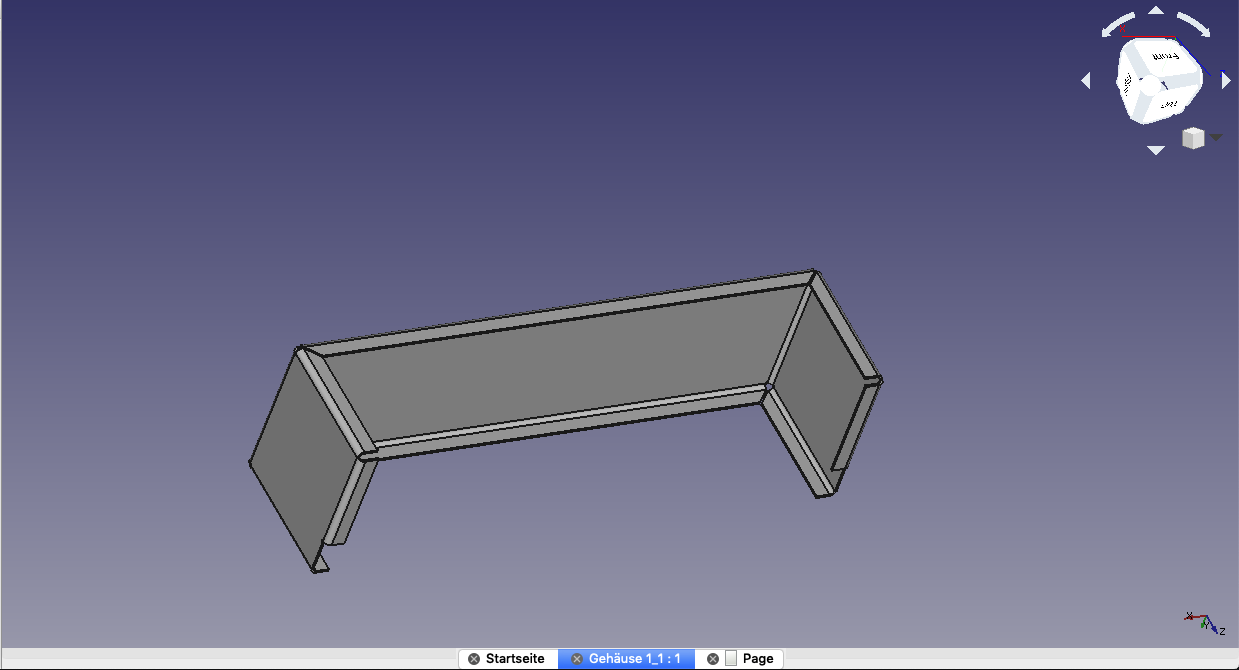

Gehäuse

Der Kompressor kommt in einem klassischen Klappfront-Gehäuse daher, das ich so nirgends finden konnte. Ich nutze meine Projekte gern dazu, neue Dinge auszuprobieren, um daran zu lernen, auch wenn dabei manchmal Lehrgeld zu zahlen ist. Im Falle des STA LEVEL habe ich das gewünschte Gehäuse in CAD gezeichnet und 3fach bei Laserteile Online fertigen lassen. Die Laser- und Biegeleistung sowie das Material waren im Vergleich zu einem Standard-Gehäuse nicht wesentlich teurer. Einziges Manko: Es kam umbeschichtet daher. Hier die CAD-Ansicht des Mittelteils, dass um Deckel, Boden, Frontplatte und Rackohren ergänzt wurde. Für die Zeichnung habe ich das Freeware-Programm "FreeCAD" genutzt.

Nach Anlieferung ergänzte ich die Löcher auf der Rückseite für XLR-Buchsen, Röhren und Trafos. Danach ging es an die Lackierung. Der Vorlage von Retro Design folgend sollte es eine Hochglanz-Lackierung werden. Folgende Arbeitsschritte brachten mittels handelsüblichen 1k Spraydosen den gewünschten Erfolg:

-Alu mit 400er Schleifpapier trocken anschleifen

-entstauben und mit Metallreiniger abwaschen

-mit Silikonreiniger abwischen

-Alu-Grundierung mit mittlerer Schichtdicke auftragen

-Grundierung Schrittweise mit 1000er, 1500er, 2000er Nassschleifpapier schleifen

-nach Trocknung von mind 24h mit Silikonspray abwischen

-Farbton dünn aber gleichmäßig deckend auftragen

-nach ausreichender Ablüftzeit (ca. 30 min) sofort ohne Zwischenschliff Lack mit mittlerer Schichtdicke auftragen

-nach Trocknung von mind 24h mit 1000er, 1500er, 2000er Nassschleifpapier schleifen und mit Silikonreiniger abwischen

-weitere Lackschicht mit mittlerer Schichtdicke auftragen und 2 Tage trocknen lassen

-mit 1000er, 1500er, 2000er und 2500er Nassschleifpapier schleifen

-mit mittelfeiner und feiner Polierpaste bis Hochglanz polieren

Grundierung, Farbe und Lack:

Allerdings musste ich bei den Frontplatten Lehrgeld zahlen. Die Frontplatten sollten nach dem Lackieren zum Fräsen und Bedrucken. Das Fräsen wird mit Alkohol als Kühlmittel durchgeführt. Das war zu viel für den 1k-Lack, es bildeten sich Flecken, so dass ich die Lackschicht der Frontplatten nochmal neu aufbauen musste. Es wäre besser gewesen, benzinfesten 2k-Lack zu verwenden. Den hatte ich allerdings nicht und so verwendete ich wieder den vorhandenen 1k-Lack. Nach Fertigstellung wickelte ich die Frontplatten in Folie und schickte diese erneut zum Bedrucken. Leider war es an diesen Tagen sehr warm und so reagierte der Lack mit der Folie und es entstand ein lustiges Muster auf der Lackoberfläche. Also nochmal schleifen und die Lackschicht neu aufbauen. Diesmal wickelte ich die Platten in Papier ein und sie kamen unversehrt beim Frontplatten-Kollegen an und wurden bedruckt. Und die Lehr’ aus der Geschicht‘, benzinunfester Lack bringt es nicht.

Auch wenn es etwas Mühe gemacht hat: Die Gehäuse sind einfach toll geworden und ich bin damit sehr zufrieden.

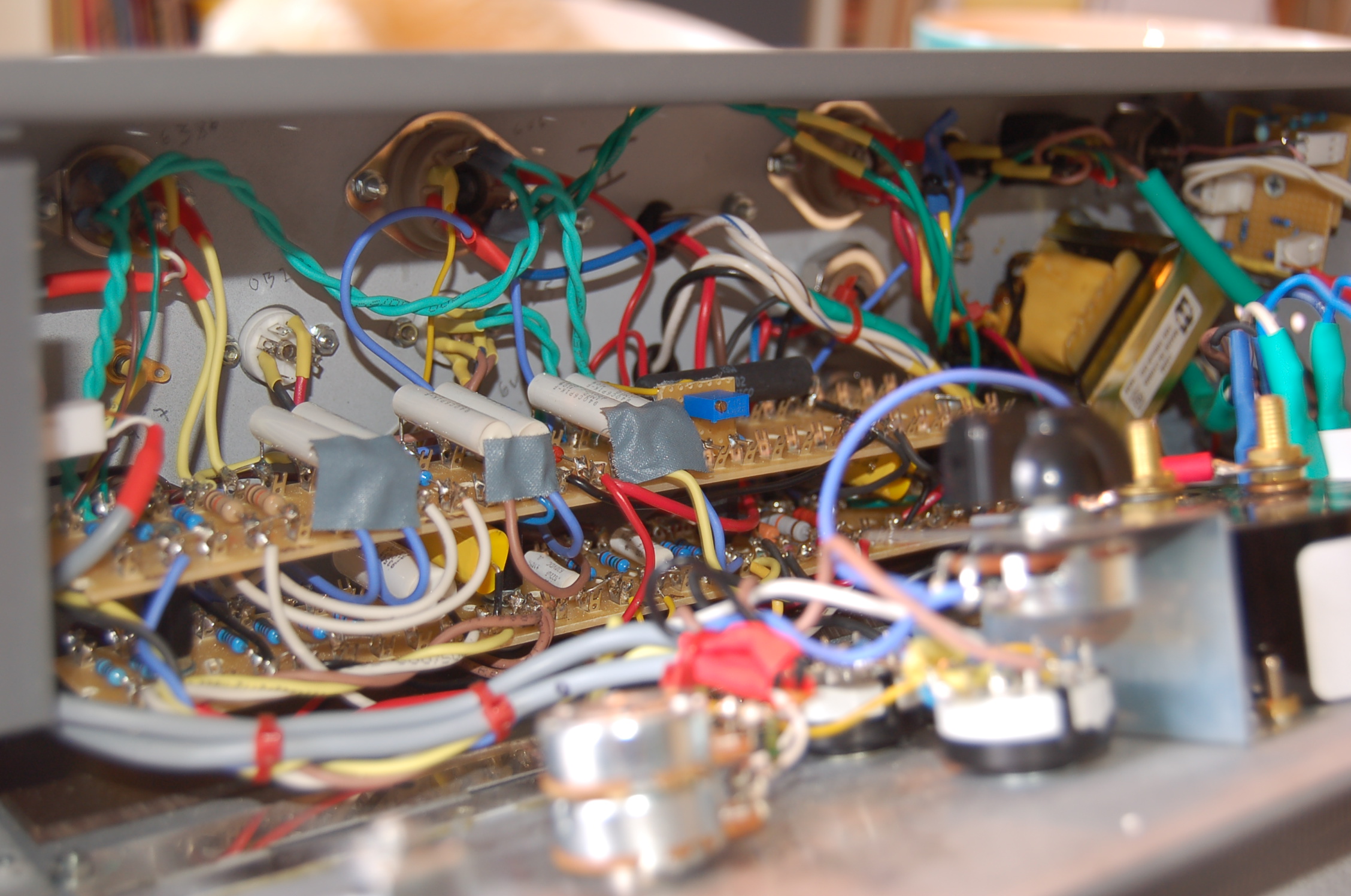

Verkabelung

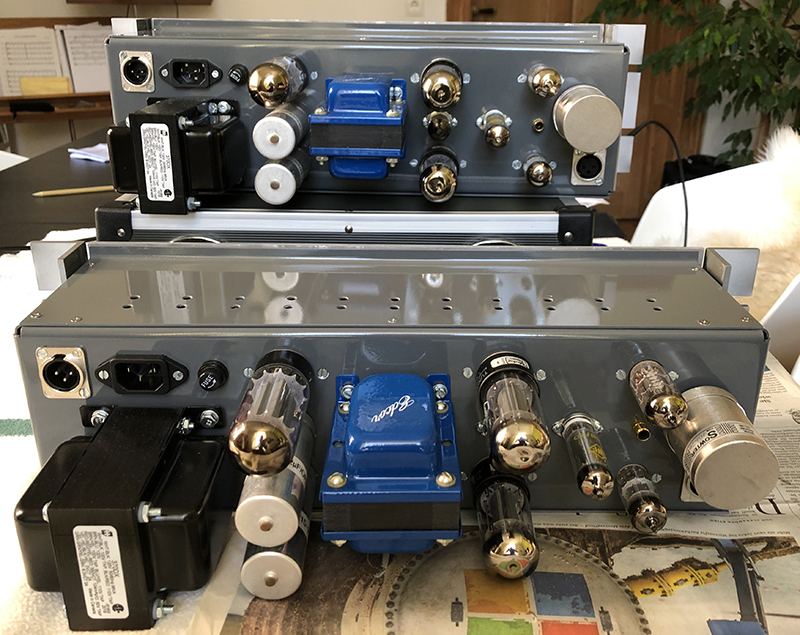

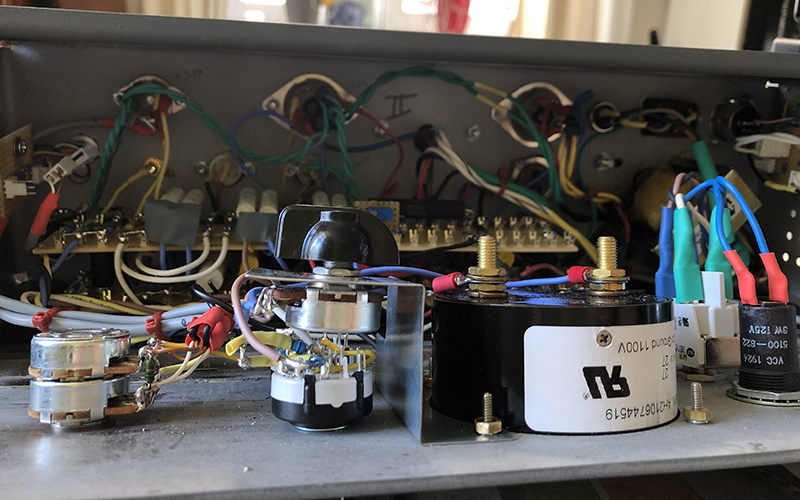

Nach Anbau der durchaus großen Sowter-Input und Edcore-Output-Trafos sowie des Netz-Trafos hatte das Gehäuse schon ordentlich Gewicht. Auch die Röhrenbestückung ist mit 7 Röhren beim STA Level recht üppig. Die Netzteil-Kondensatoren verstaute ich - wie bereits bei meinen Pultec-EQ’s - in hübschen Retro-Alu-Becher-Elkos, die ich vorher ausschlachtete. Bevor es an die Verkabelung ging, selektiert ich zunächst Widerstände mit exakt gleichen Werten für 2 Geräte. Auch bei den Röhren kaufte ich gematchte Paare - im Falle der 6V6 ein gematchtes Quartett. Danach überlegte ich mir die Anordnung der Bauteile auf den Lötleisten, wobei ich systematisch den Schaltplan abarbeitete und die Lage der Röhren und Trafos berücksichtigte. Das zweite Gerät wurde exakt gleich aufgebaut. Die Anzahl der Bauteile ließ sich nur in zwei Etagen realisieren. Das war schon ordentlich Arbeit, die man angesichts des Schaltplanes unterschätzt. Das Projekt ist vom Umfang sicher nichts für Einsteiger.

Nacharbeit

Dann das erste Einschalten. Zunächst sah alles ganz normal aus, allerdings ließ sich das GR-Meter nicht auf 0 stellen. Auch die Spannungen an den Messpunkten stimmten teilweise nicht. Irgendwie hatte ich sofort den Netztrafo in Verdacht. Ich hatte mich hier beim Kauf der Hammond 370BX-Trafos von Bildern einiger Nachbauten aus dem Internet leiten lassen. Erst danach bemerkte ich, dass die maximale Stromstärke des Hammond 370BX im Vergleich zu den originalen technischen Daten aus dem Handbuch des STA Levels schon sehr knapp bemessen war. Also kaufte ich auf Verdacht den leistungsfähigeren Hammond 370DX Trafo nach und siehe da, der Compressor arbeitete einwandfrei und die Spannungswerte an den Messpunkten gingen in die richtige Richtung. Leider ist der 370DX Trafo größer, so dass ich für die Montage mit voll verkabeltem Innenleben nochmal die Bohrmaschine ansetzen musste. Zum Glück passte der Trafo noch gerade auf das Gehäuse und es ging bei der Montage alles glatt.

Nachdem der Compressor grundsätzlich funktionierte, war noch etwas Fine-Tuning hinsichtlich des Ein- und Ausgangspegels notwendig. Der Schaltplan weist ein Input-Pad auf, bei dem ich mich fragte, ob man es benötigt. Dies war nur durch Ausprobieren herauszufinden. Bei höherem Eingangspegel (z. B. Summensignalen) macht es Sinn, das Input-Pad zu nutzen. Der Compressor greift dann weniger stark ins Signal ein. Möchte man jedoch Einzelsignale stärker komprimieren, empfiehlt es sich, ohne das Pad zu arbeiten. Hier lässt sich eine Gain-Reduction von bis zu 40 dB realisieren. Um flexibel zu bleiben, habe ich das Eingangs-PAD innerhalb des Gerätes schaltbar gestaltet. So kann ich es hinzuschalten, wenn ich den Compressor auf der Summe nutze. Der Ausgangspegel war hinter dem Ausgangs-PAD sehr hoch. Um den Pegel in ein mit Blick auf mein Studioumfeld vernünftiges Maß zu bringen, entschied ich mich, dem vorhandenen Original-Pad ein weiteres H-Pad nachzuschalten. Mit Blick auf den vorhandenen Bestand an Widerständen entschied ich mich, eine zusätzliche Dämpfung von 15dB am Ausgang zu realisieren. Das funktioniert bisher sehr gut.

Hier noch einige Impressionen:

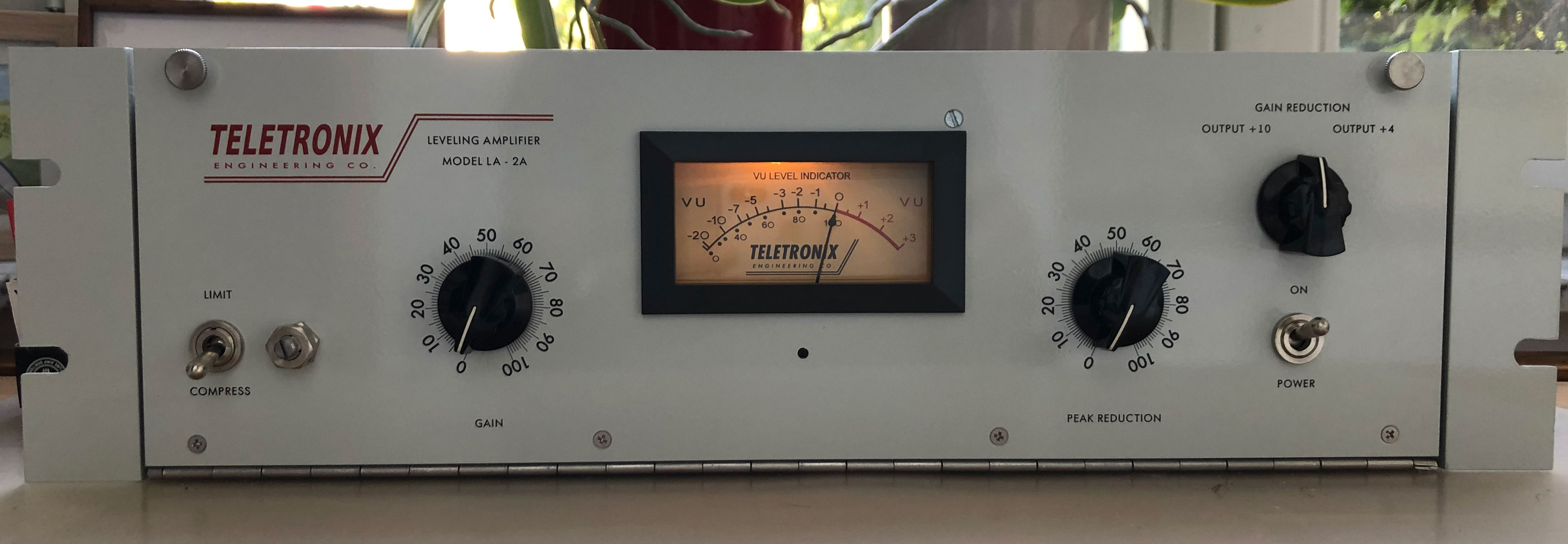

Teletronix La2a - Opto-Compressor auf Röhrenbasis

Über Resteverwertung zum Studioklassiker

Ich hatte mir beim Bau meiner zwei STA Level Compressoren ein Gehäuse mehr fertigen lassen. Der Klappgehäuse-Stil passt – wenn auch nicht ganz originalgetreu – gut zu einem weiteren Studio-Klassiker: dem Teletronix La2a-Compressor, der neben dem Urei 1176 auch heute noch fast jedes namhafte Studio ziert. Ich spare mir, hier Infos zum Bau aufzuführen, denn unter www.recproaudio.com sind Schaltung, Bauteilliste und Verdrahtungsplan bestens aufbereitet. Ich besorgte mir über ebay die beiden originalen UTC Ein- und Ausgangstrafos A-10 sowie A-24 sowie ein originales Austauschnetzteil für einen La2a. Auch die Röhren sind mit zwei 12AX7A, einer 12BH7A und einer 12AQ5A im Internet verfügbar. Als VU-Meter kommt ein Replacement-Meter mit Teletronix-Aufdruck zum Einsatz.

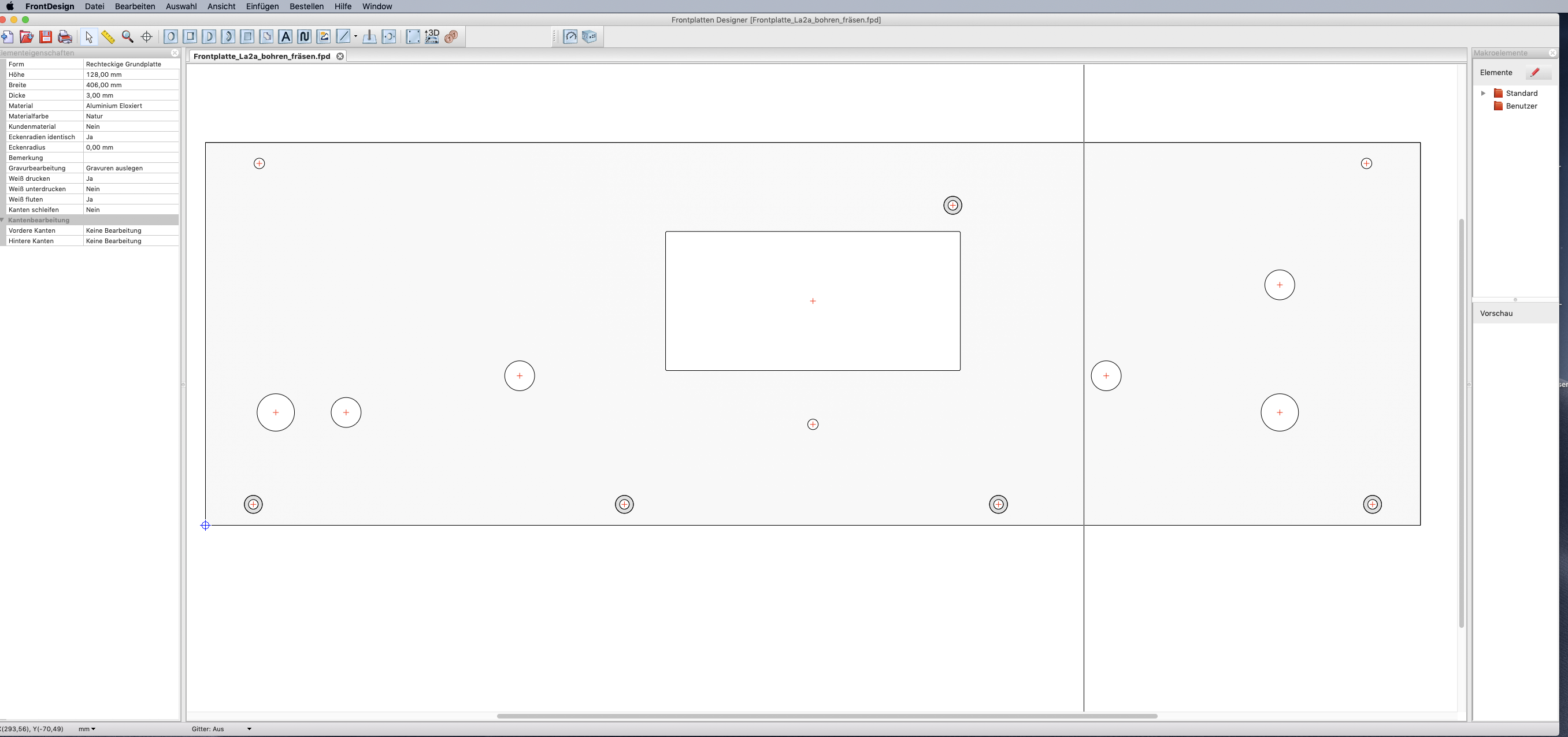

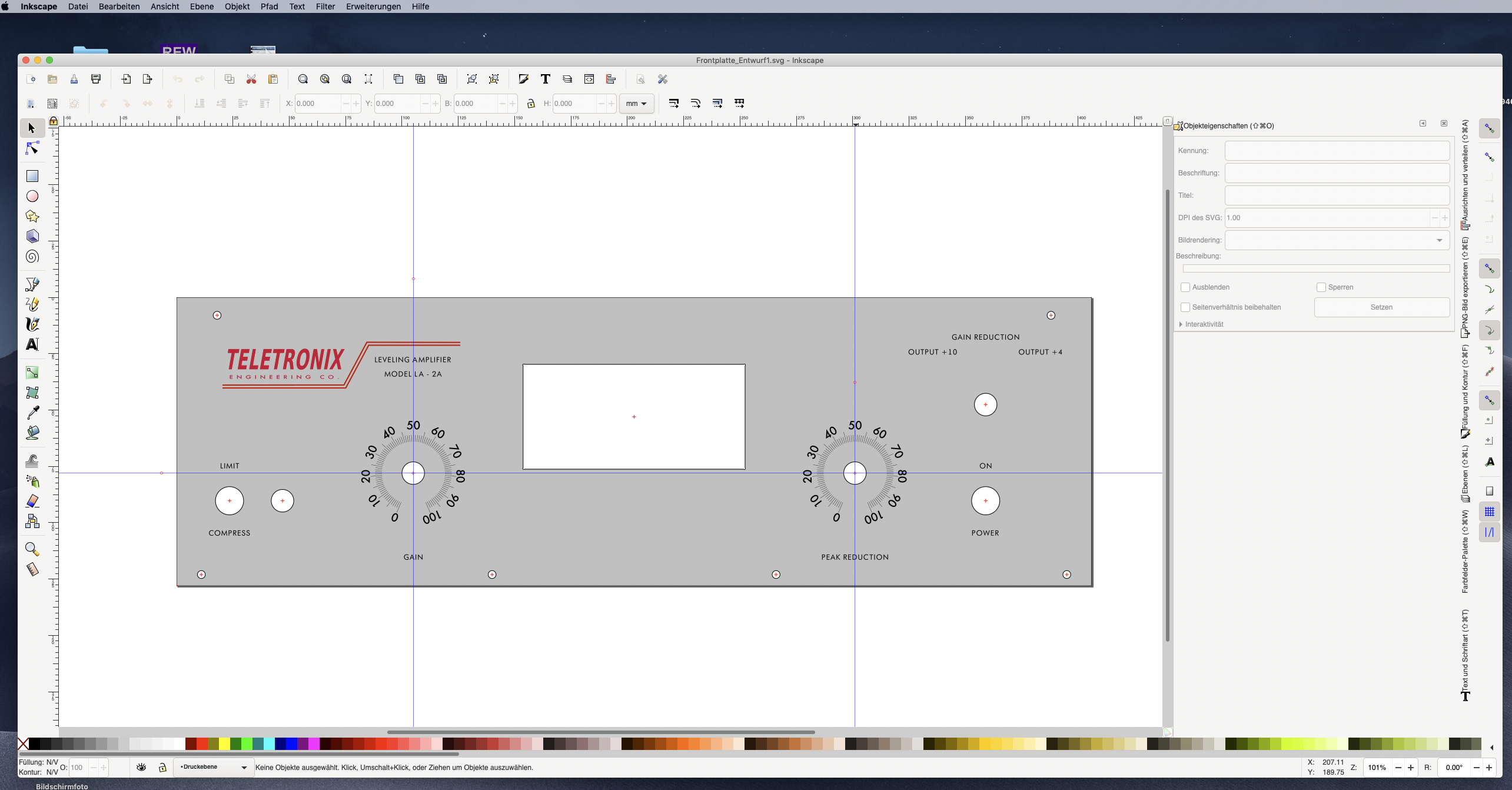

Die Planung der Frontplatte und der Gehäuserückseite erfolgte mittels Inkscape und dem altbewährten Frontplattendesigner der Firma Schroff. Dabei lege ich im Frontplattendesigner zunächst die exakte Frontplattengröße an und ordne die benötigten Löcher und Durchbrüche entsprechend des Originals an:

Danach exportiere ich die Frontplatte als PDF und lade sie nach Inkscape. Dort erledige ich die zu druckenden Beschriftungen und Scalen. Es gibt für Inkscape auch frei verfügbare Skalen-Designer, die das Leben erleichtern.

Danach exportiere ich aus Inkscape lediglich die Ebene mit den zu druckenden Schriften und Scalen ebenfalls als PDF. Diese lässt sich im Frontplattendesigner wieder einfügen. Damit hat der Produzent der Frontplatte die Möglichkeit zunächst alle Fräsungen vorzunehmen und danach die Frontplatte zu bedrucken.

Das Gehäuse bearbeitete ich größtenteils selbst und lackierte es anschließend in einem Grauton und mattem Struktureffektlack – eben dem Zeug, was noch in der Werkstatt herumstand.

Frontplatte und Rackohren ließ ich im Retro-Originalton von Frank (www.frontpanels.de) lackieren und bedrucken. Die Löcher / Durchbrüche in der Frontplatte erledigte Frank mittels CNC-Maschine gleich mit, auch damit die Beschriftungen an der richtigen Stelle sitzen.

Hier Ausdruck und Original:

Schaltung und Compressionsprinzip:

Die bereits Mitte der 1960iger Jahre entwickelte Schaltung besteht aus drei Teilen (Schaltung siehe hier). Der obere Teil der Schaltung ist ein um eine 12AX7A und eine 12BH7A aufgebauter Vollröhrenerstärker mit Ein- und Ausgangstrafo und mit 40dB reichlich Gain, der grundsätzlich auch ohne Compression arbeitet. Der linke untere Schaltungsteil ist für die Compression zuständig. Der rechte untere Schaltungsteil ist ausschließlich zur Beschaltung des VU-Meters zuständig.

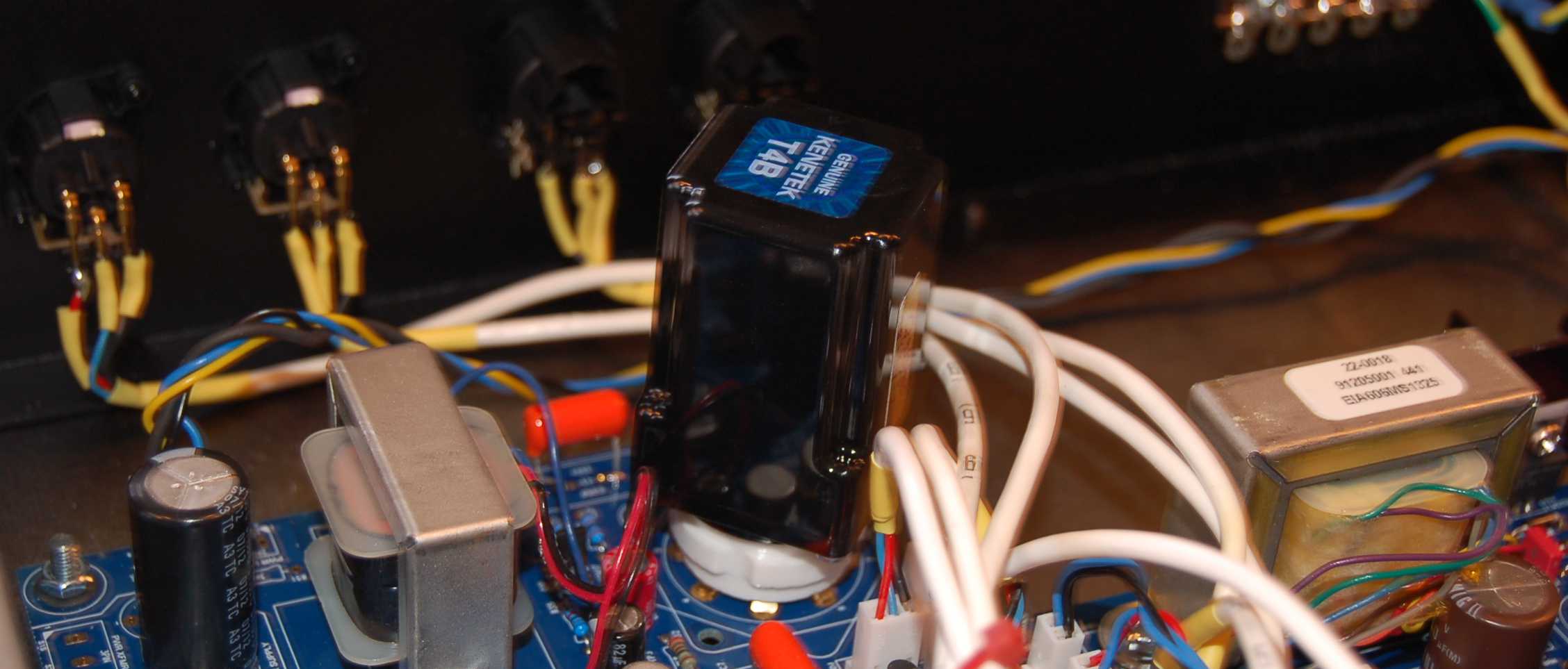

Der Compressor arbeitet nach dem optischen Prinzip. Für die Compression kommt ein optoelektronisches Regelelement (Optokoppler - T4A oder T4B) zum Einsatz. Dieses Regelelement besteht aus einer elektrolumineszenten Folie die zum Leuchten gebracht wird. Auf diese ist ein fotoelektrischer Widerstand montiert. Dieser ändert seinen Widerstand abhängig von der Intensität (Stärke und Dauer), mit der die Folie Licht auf die Fotozelle strahlt. Der Optokoppler ist also nichts anderes als veränderlicher Widerstand im Massezweig eines Spannungsteilers. Man könnte also sagen: Der T4 arbeitet wie ein ganz gewöhnliches Potentiometer, das dem Eingangssignal folgt und entsprechend der Stärke des Eingangspegels mehr oder weniger weit aufgedreht wird.

Der La2a war bekannter Maßen der erste Compressor, der nach diesem Prinzip arbeitete und löste damit die bisher in Vollröhrentechnik gebauten Regelelemente von Compressoren ab. Wie bei meinem La3a kam wieder ein T4B der Firma Kenetech zum Einsatz, die ich empfehlen kann.

Einstellregeler für Attack, Release und Ratio sucht man am Gerät vergebens. Mittels Peak-Reduction stellt man die Compression ein und holt den Pegelverlust mittels Gain wieder auf. Fertig. Einfacher geht es nicht. Wenn man die Eingänge des Eingangstrafos anders verschaltet, kann man den La2a sogar als Mikrofonverstärker nutzen. Allerdings mach dies für mich keinen Sinn, daher habe ich ihn als Line-Level-Compressor verschaltet und auf die am Original verfügbaren Barrier Strips (Schraubklemmen) auf der Rückseite verzichtet. In meinem Gerät habe ich lediglich XLR-Buchsen verbaut.

Beim La2a handelt es sich um einen Soft-Knee-Compessor. Mittels Kippschalter Compress/Limit lässt sich die Compressionsrate umschalten. Klanglich fällt der Schalter nur wenig und wenn dann eher bei höheren Compressionsraten ins Gewicht. Daher befand er sich bei den alten Originalen sogar auf der Rückseite.

Mittels des Schraubpotentiometers daneben wird das VU-Meter im Gain-Reduction-Modus (Drehschalter rechts) auf die Nullposition kalibriert. Der Drehschalter rechts schaltet das VU-Meter zudem zwischen +10dbU und +4dBU um, wobei das Ausgangssignal gemessen wird. Je nachdem was man hier einstellt, zeigt das VU-Meter mit 0 VU an. Ich arbeite mit +4dBU = 0 VU als Studiopegel.

Auf der Rückseite befinden sich noch zwei weitere Potentiometer, die den Sound des Kompressors beeinflussen können. R37 regelt den Einfluss hoher Frequenzen auf die Kompression. Mittels R3 kann man bei der Verkopplung von zwei Geräten im Stereo-Betrieb die Gain-Reducion beider Geräte aneinander angleichen.

Die Attack-Zeit wird durch die Reaktionszeit des ganzen Gerätes bestimmt. Sie liegt bei etwa 10us und spricht damit recht schnell an. Das Release-Verhalten wird durch die Folie bestimmt. Fällt der Pegel des Eingangssignals ab, so hört die Folie auf zu leuchten – aber nicht sofort, sondern kurze Zeit später. Je länger und heller die Folie geleuchtet hat, desto später erreicht die Fotozelle ihren Ausgangszustand. Und daraus resultiert die einzigartige, Programm-abhängige Releasephase des LA-2A. Die Pegelreduktion schnellt relativ fix in etwa 60 Millisekunden auf etwa die Hälfte des vorangegangenen Maximalwertes zurück, für die zweite Hälfte benötigt das Regelelement dann aber 0,5-5 Sekunden, eben abhängig davon, wie laut das Eingangssignal davor war. Der La2a kann damit dem Programmmaterial von selbst folgen, bei intensiveren Passagen wird die Compression länger gehalten als bei kürzeren leisen Passagen. Das Regelverhalten ist optimal für Vocals und Bässe und kann hier bereits bei der Aufnahme eingesetzt werden, denn die Compression klingt auch bei größeren Compressionsraten sehr unauffällig. Gepaart mit der Klangfarbe der Übertrager und Röhren sitzt das Signal nach der Bearbeitung dicker und durch Harmonische angereichert im Mix.

Erfahrungen beim Aufbau

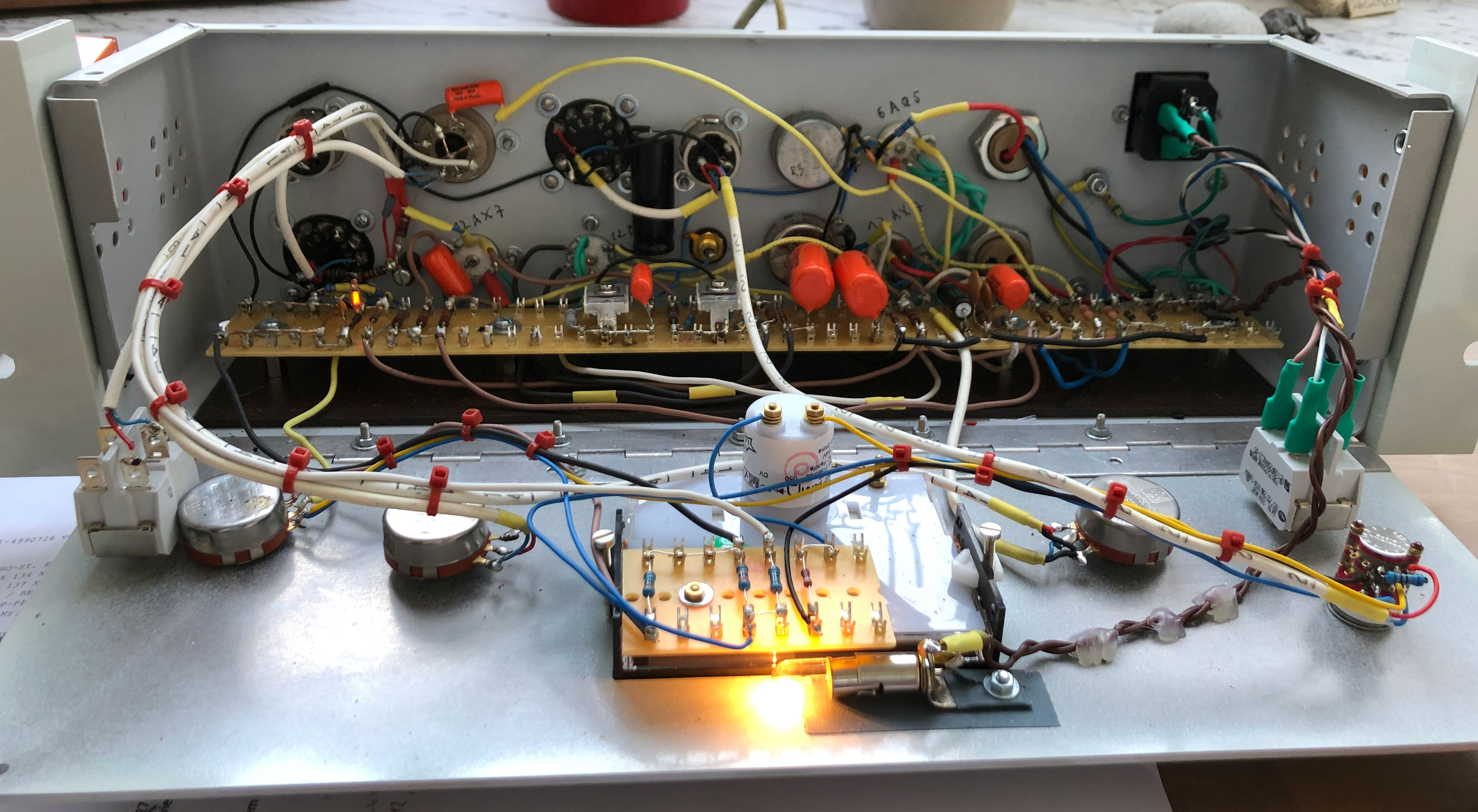

Den La2a habe ich mittels Point-to-Point Verdrahtung aufgebaut. Wie im Original kamen insofern keine Platinen zum Einsatz. Der Aufbau ging relativ schnell von der Hand. Dennoch war es das bisher herausforderndste Projekt für mich und zwar nicht hinsichtlich des Aufbaus, sondern hinsichtlich der Fehlersuche. Denn der Compressor tat nach dem Einschalten nicht was er sollte.

Folgende Probleme bestanden nach dem ersten Test:

-Der Trafo erwärmte sich innerhalb weniger Minuten und zwar so sehr, dass die Farbe des Trafos anfing zu riechen.

-Der Verstärker verstärkte nicht wie er sollte – bei Gain auf „80“ lieferte er gerade mal das Eingangssignal. Damit funktionierte die Kompensation der Gain Reduktion auch nicht.

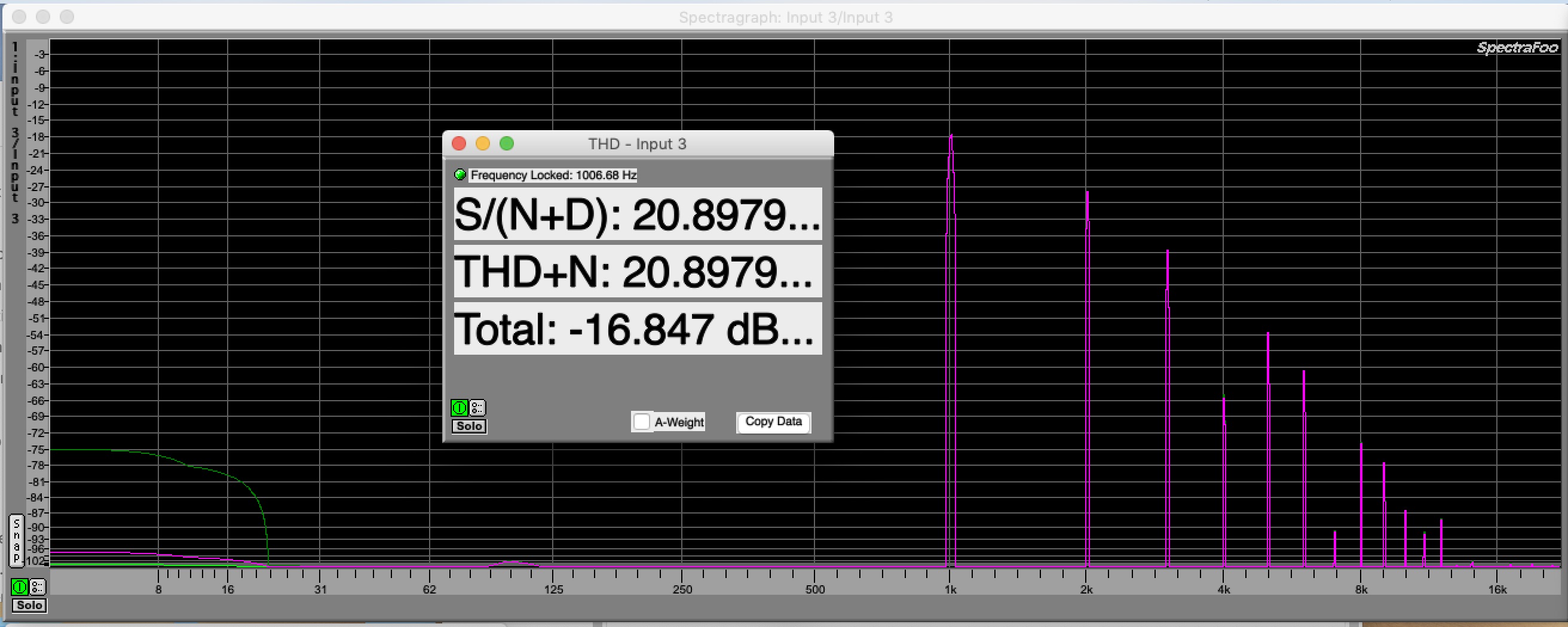

-Die Total Harmonic Distortion (THD) lag bei satten 20%; die Verzerrung ging hörbar über das ganze Frequenzspektrum.

-Der Frequenzgang war nicht so schnurgerade, wie er sein sollte, sondern fiel im Bassbereich bereits oberhalb von 100 Hz ab.

-Es war ein lautes Brummen zu hören, das sich über den mittleren und oberen Frequenzbereich erstreckte.

Als erstes checkte ich die Schaltung nochmal komplett durch, konnte jedoch keine fehlerhafte Verkabelung feststellen.

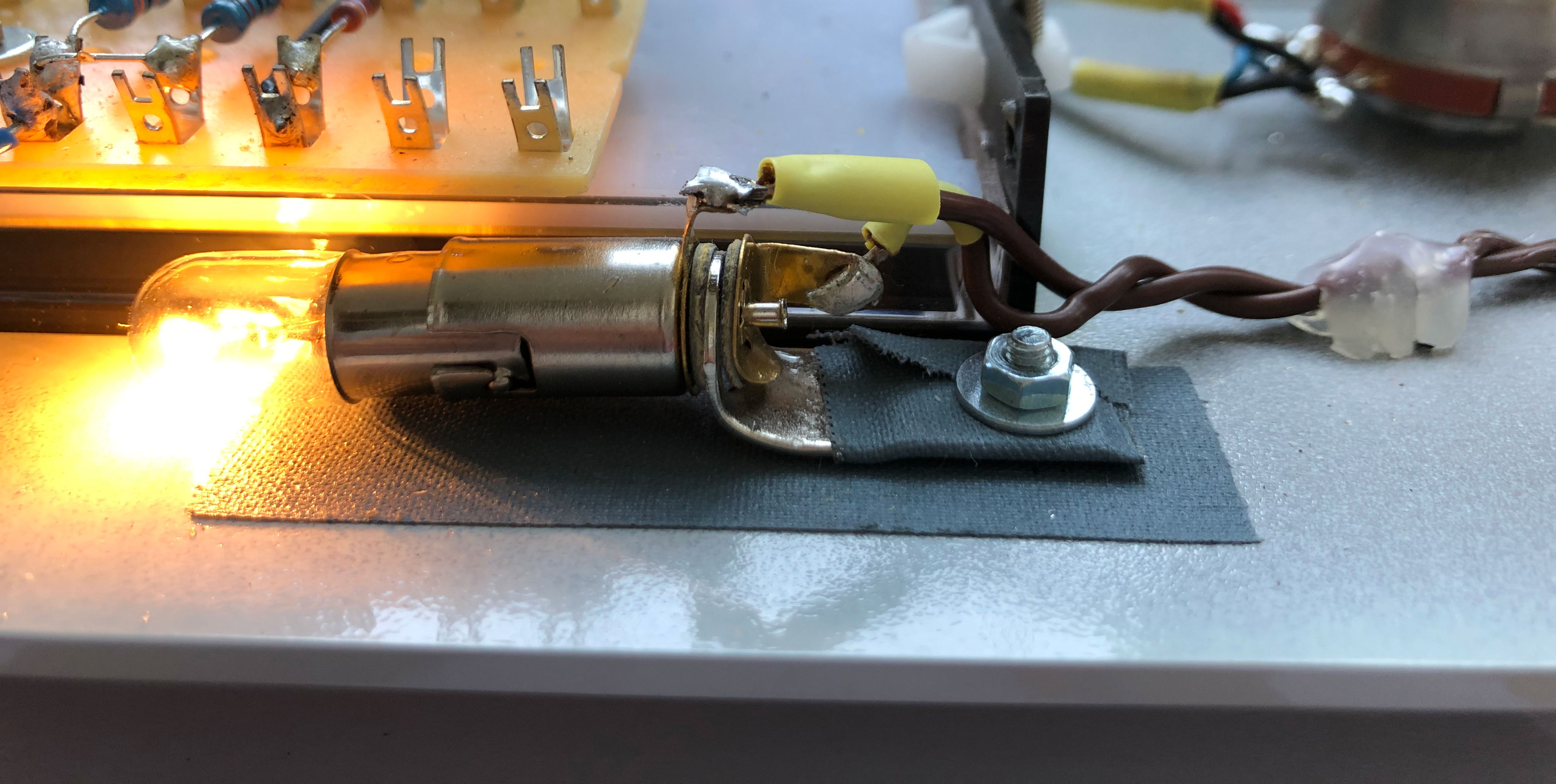

Danach nahm ich mir als erstes den Trafo vor. Die Wechselspannung für die Röhrenheizung war zu niedrig und lag lediglich knapp über 4V. Also baute ich den Trafo komplett aus. Ich vermutete einen Defekt am Trafo, obwohl der eigentlich neu war. Ich verlängerte die Anschlusskabel für die Audio-Schaltung und schloss die Röhrenheizung eines zweiten Trafos an, den ich noch in Reserve hatte. Die Spannung der Röhrenheizung lag immer noch zu niedrig. Also konnte ich einen Defekt des Trafos ausschließen. Beim Wiedereinbau des Trafos stellte ich fest, dass die Spannung der Röhrenheizung korrekt war, wenn der Mittenabgriff nicht geerdet, also nicht mit dem Gehäuse verbunden ist. Also nochmal die Verkabelung der Röhrenheizung durchsehen, allerdings war die Verkabelung korrekt angeschlossen. Also lötete ich die Verbindung zur Glühlampe des VU-Meter‘s ab. Und siehe da, die Spannung der Röhrenheizung normalisierte sich. Den Halter für die Glühlampe musste ich etwas zurechtbiegen, damit die Glühlampe mittig über dem VU-Meter sitzt. Dabei bekam einer der Kontakte Verbindung zum Rest des Lampenhalters und damit zum Gehäuse des La2a. Damit bestand praktisch ein Kurzschluss, was zu einer falschen Spannung der Röhrenheizung und zum Erwärmen des Trafos führte. Schnell war der Lampenhalter wieder dergestalt in Form gebracht, dass kein Kurzschluss mehr bestand. Sicherheitshalber isolierte ich den Halter noch mit etwas Isolierband. Damit arbeitete die Stromversorgung normal. Hier ein Foto des Lampenhalters. Deutlich zu erkennen ist der hinten hochgebogene Kontakt, der im Originalzustand Kontakt zum Haltewinkel und damit zum Gehäuse hatte:

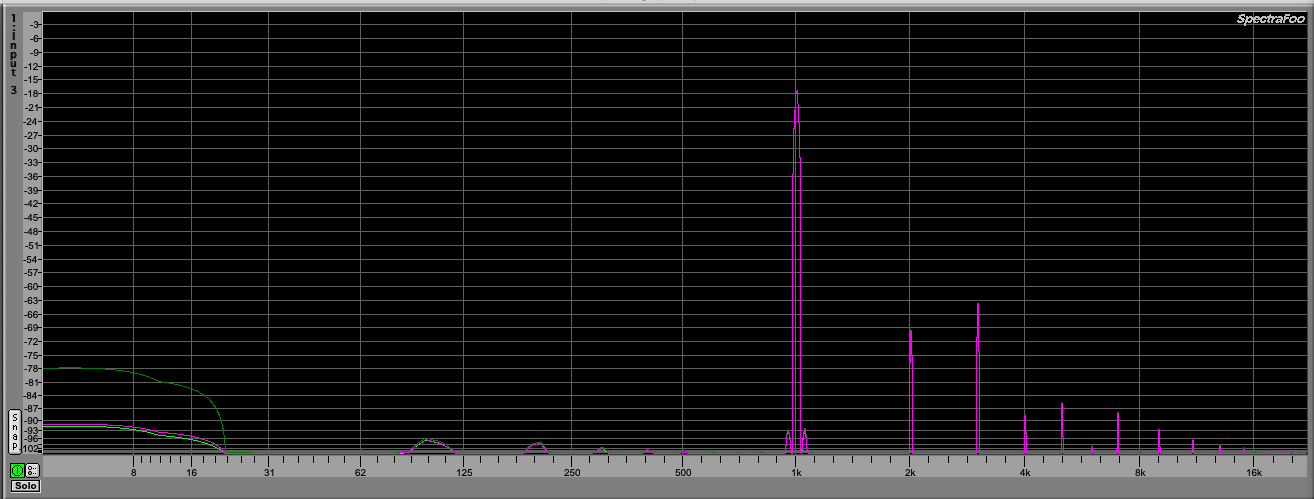

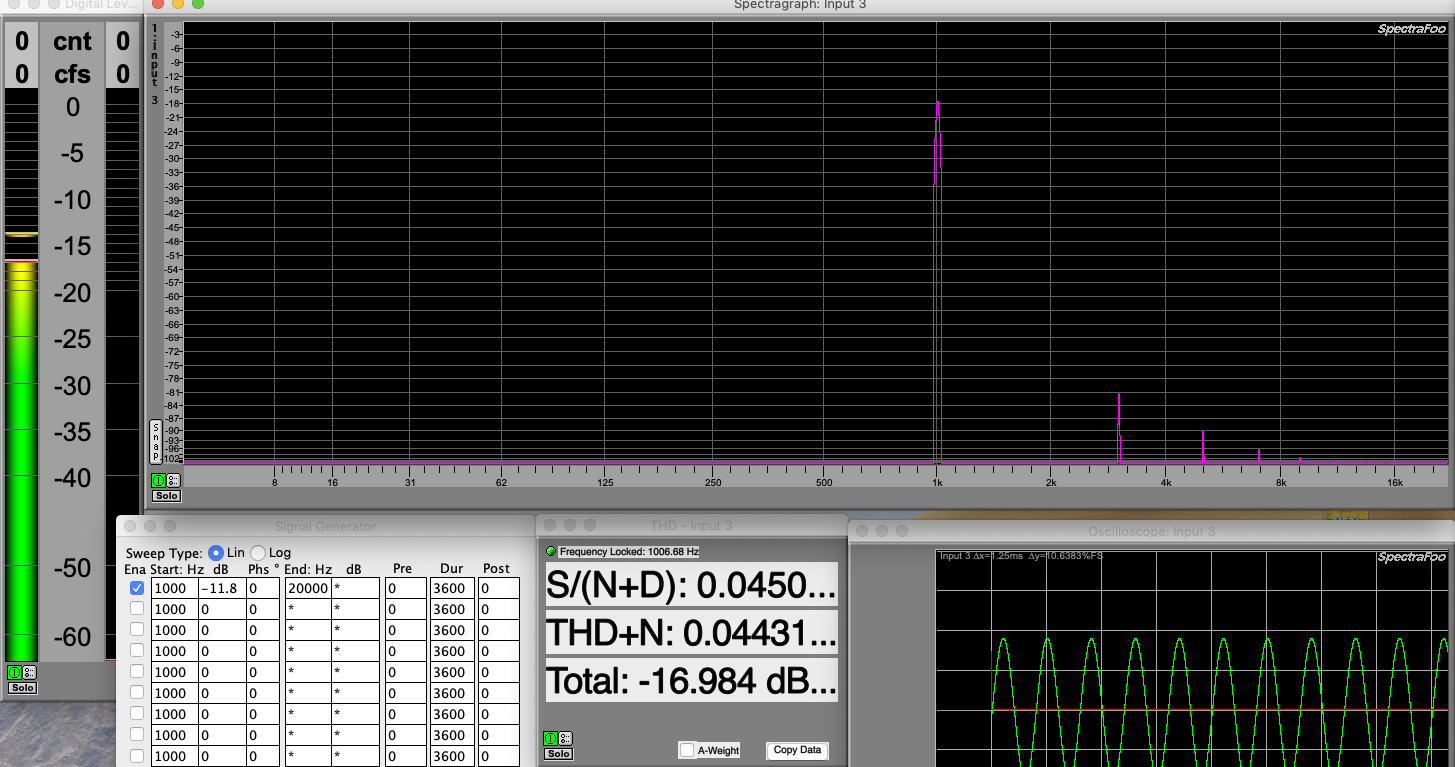

Leider löste dies weder das Gain-Problem noch das Brummen. Hier ein Frequenzbild, bei einem Testton von 1kHz und +4dbU:

Abgesehen vom fehlenden Gain sind die Harmonischen oberhalb 1kHz viel zu laut.

Um die Röhren als Fehlerquelle auszuschließen, wechselte ich alle Röhren aus. Auch hinsichtlich der 12BH7A kam eine neue Röhre der Marke JJ zum Einsatz.

Hinsichtlich des Gain-Problems erhielt ich im Forum den Rat, alles um die 12AX7A – Röhre des Verstärkers nochmal zu testen. Ich hatte zu diesem Zeitpunkt die Schaltung schon mehrere Male gecheckt. Also testete ich auch nochmal alle Werte der Widerstände durch – alles schien korrekt. So langsam kannte ich die Messwerte schon auswendig. Als ich dann mal wieder den Schaltplan betrachtete, kamen mir bei Widerstand R12 Zweifel. Hatten da nicht beim Messen 0,470k gestanden? 470k wäre der korrekte Wert nach Schaltplan. Also nochmal nachgemessen und ja da standen 0,470k statt 0,470M. Ich hatte einen falschen Widerstandswert verbaut. Nach dem Austausch lieferte der Verstärker genug Gain. Nächstes Problem gelöst.

Die THD sah allerdings immer noch nicht gut aus. Also wackelte ich an allen Verbindungskabeln. Bei einem Kabel, das am Pin6 der 12BH7A endete verschwanden die Störgeräusche, wenn man das Kabel ein wenig bewegte oder daran zog. Also erneuerte ich die Kabelverbindung, die Lötstellen sowie den angebundenen Widerstand R17. Das Problem bestand weiter. Ich schob dies auf die Röhrenfassung, denn die Röhren hatte ich ja schon komplett getauscht und die Lötenden der PIN’s an der Fassung wackelten ein wenig. Also bestellte ich eine neue Röhrenfassung, baute die alte aus und die neue ein, um festzustellen, dass dies das Problem nicht löste. Also tauschte ich die neue JJ gegen die alte RCA 12BH7A aus und seitdem funktioniert alles wie es soll. Offensichtlich war die neuere JJ-Röhre nicht mehr in Ordnung.

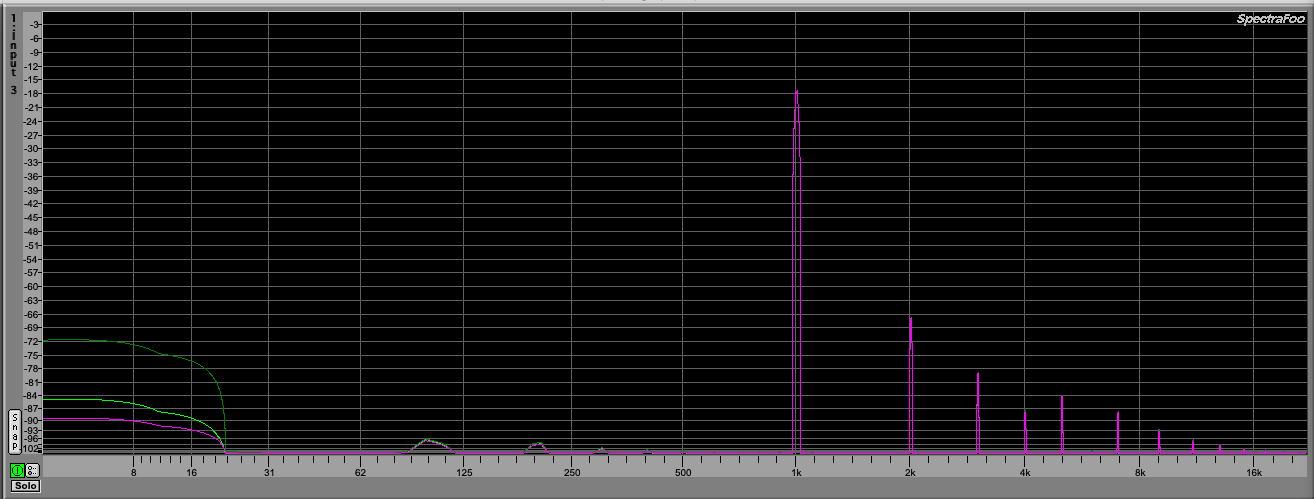

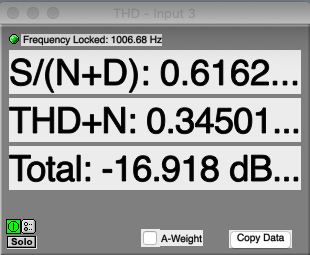

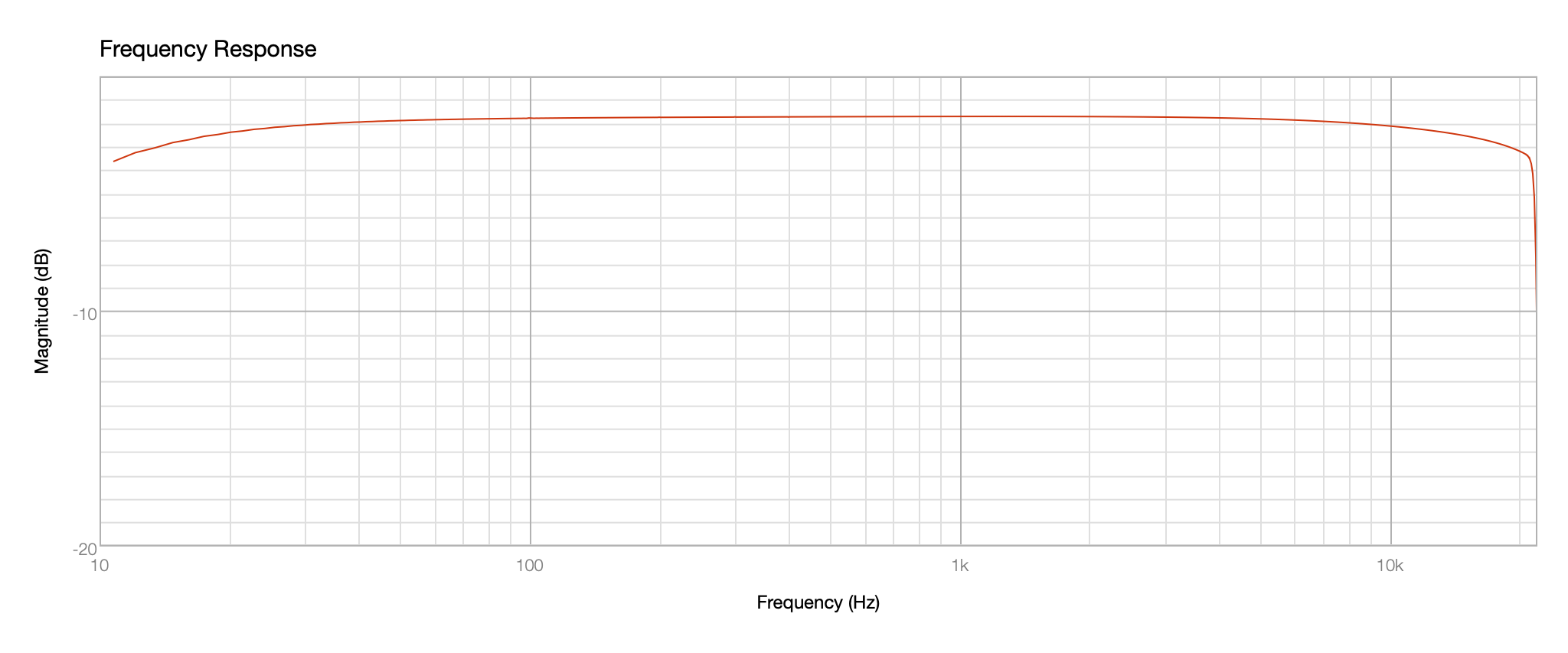

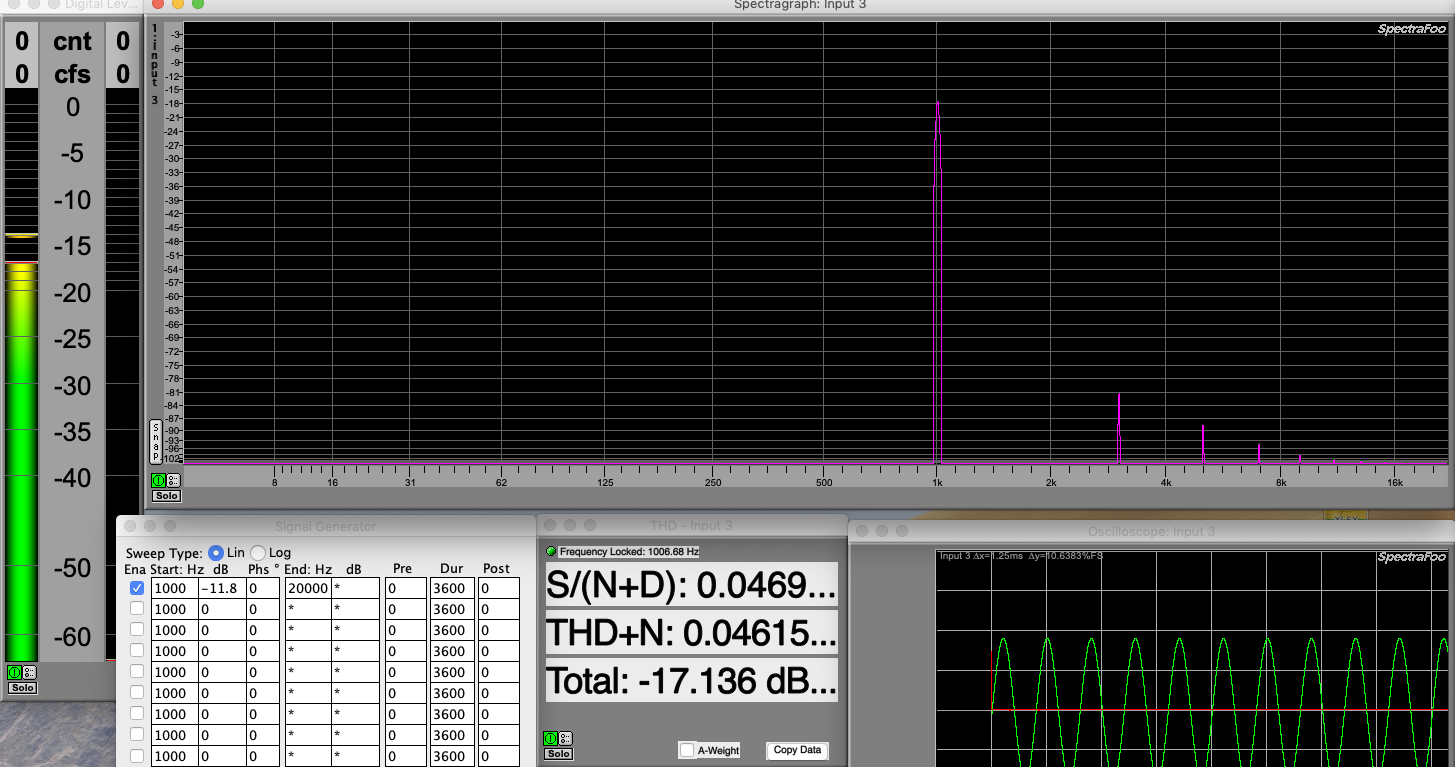

Nachfolgend sieht man das korrekte Frequenzspektrum bei +4dbU und einem Testton von 1kHz. THD sieht mit 0,35% nun hervorragend aus und entspricht der Gerätebeschreibung.

Bei 5dB Gain-Reduction ändert sich das Frquenzspektrum leicht:

Der Frequenzverlauf sieht ebenfalls richtig gut aus:

Hier noch einige Impressionen:

Teletronix / Universal Audio La3a

Ohne Umwege zur Stereo-Version

Wie bei so vielen Audio-Geräten wurde Ende der 1960er, Anfang der 1970er Jahre die Röhrentechnik durch Transistortechnik abgelöst. So wurde auch der röhrenbasierte Teletronix La2a durch den transistorierten Teletronix La3a ersetzt. Später übernahm Bill Putnam die Firma Teletronix und führte den Bau des La3a unter dem Label Urei und sein Sohn unter Universal Audio fort.

Auch im La3a kommt als Regelelement eine Photozelle (T4) in der kürzeren T4B-Version zum Einsatz.

Die Ein- und Ausgänge des La3a sind ebenfalls trafosymmetriert. Zusätzlich kommt zur Spannungsanpassung vor der T4B ein weiterer Übertrager zum Einsatz, der auch dafür verantwortlich ist, dass der La3a über eine etwas schnellere Attack-Zeit verfügt als der La2a. Der La3a klingt aufgrund der Transistortechnik etwas heller und knackiger als der eher dunkle, runde und cremige La2a. Dennoch ist das Regelverhalten recht ähnlich - man sendet ein Signal hinein und bekommt ein Signal zurück, das irgendwie nach fertigem Mix klingt. Oder sollte ich lieber Mix-fertig sagen?

Der Compressor kann seine Stärken insbesondere auf Vocals, Bass und Gitarrensignalen ausspielen. In der Stereo-Version macht er auch auf entsprechenden Subgruppen eine gute Figur. Ich wollte auf jeden Fall Stereo, habe aber auf zwei Monogehäuse verzichtet. Beim Original konnte man zwei komplett eigenständige Geräte zu einer Stereo-Variante zusammenschrauben.

Für den La3a sind einige Modifikationen bekannt:

Die bekannteste ist der Umbau der Gain-Struktur. Dabei wird das Ausgangssignal abgesenkt, was auch zu einer Absenkung des Rauschteppichs führt, d. h. die Signal-to-Noise-Ratio verbessert sich. Um den Gainverlust am Ausgang zu kompensieren, wird ein 20dB-Pad am Eingang des Compressors aus dem Signalweg genommen (50dB-Modus statt 30dB-Modus).

Auf der Rückseite des Originalgerätes befanden sich - übrigens wie auch beim La2a - zwei Potis. Eins für den Abgleich im Stereo-Link-Betrieb und eins, mit dem man bestimmen kann, ob der Compressor eher auf hohe Frequenzen oder das gesamt Frequenzspektrum reagiert. Ersteres habe ich nach innen verlegt, zweiteres auf die Vorderseite, um ständigen Zugriff zu gewähren, was insbesondere auf Vocals und Subgruppen Sinn macht.

Erfahrungen beim Aufbau

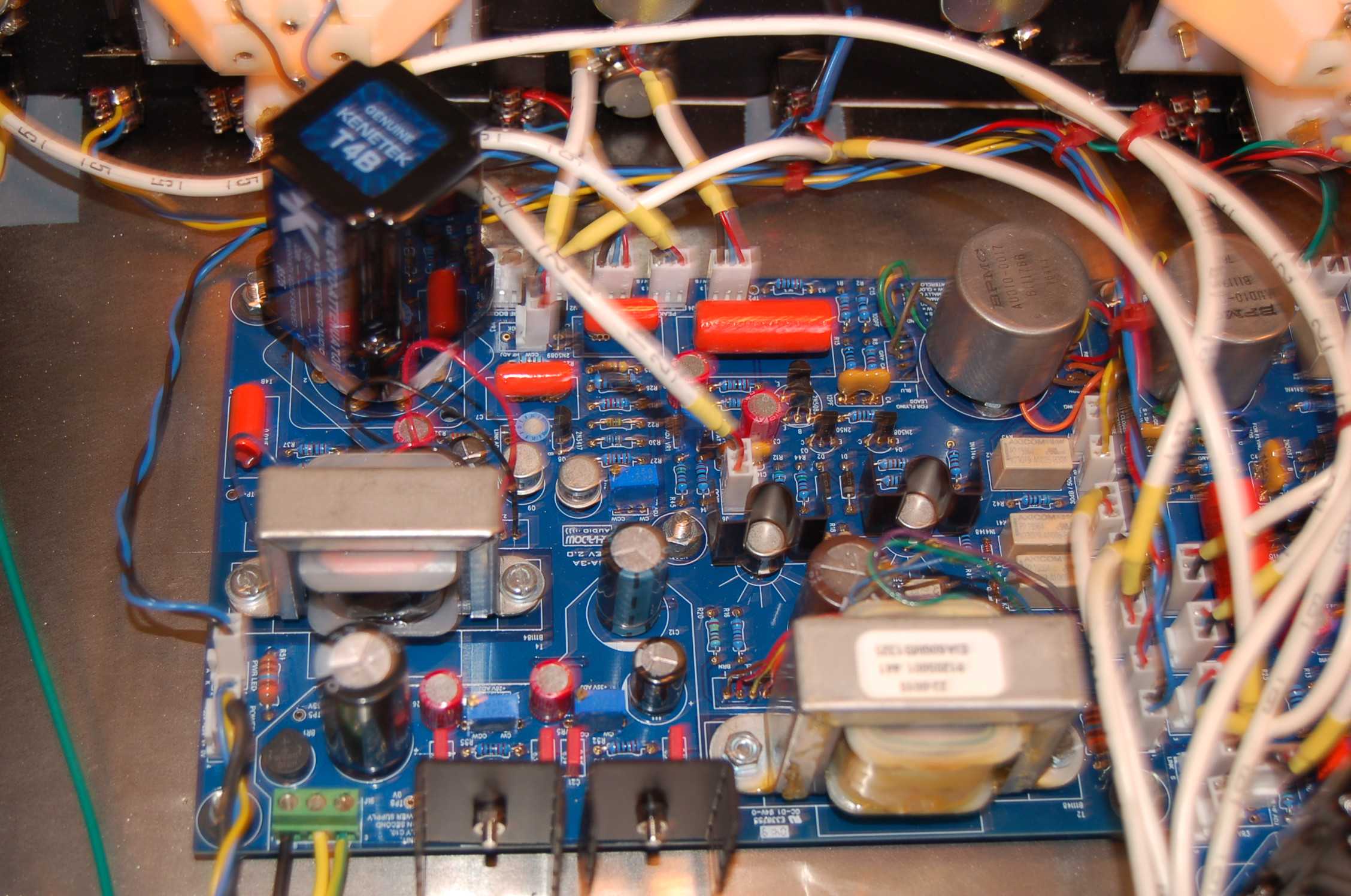

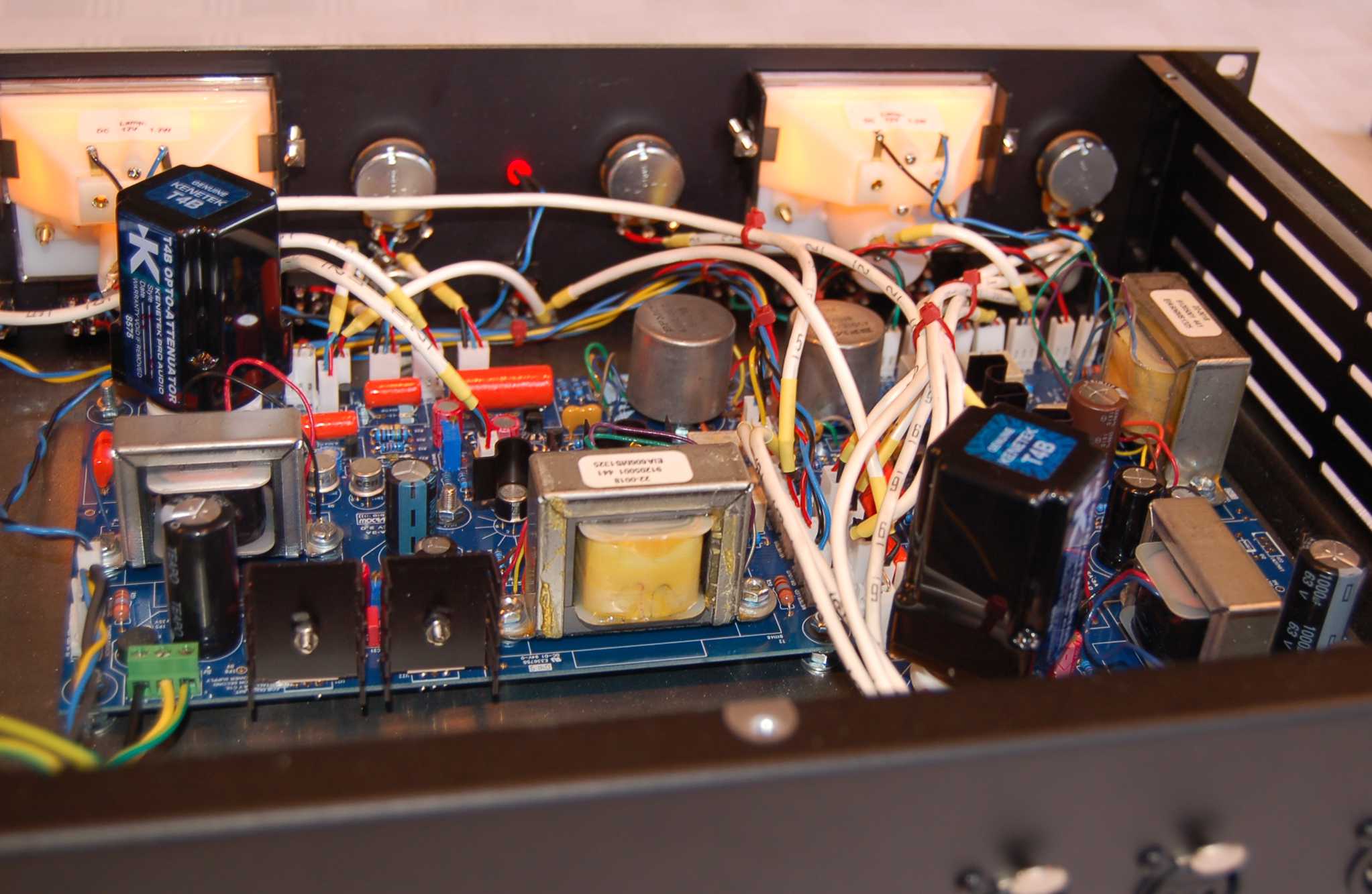

Da es im Internet bereits Platinen gibt, die diese Modifikationen enthalten und auch die Bauteile unspektakulär sind, habe ich auf das Neudesign einer Platine verzichtet und eine Platine unter www.serpentaudio.com erworben. Der Aufbau der Platinen gestaltete sich als problemlos und das Gerät funktionierte sofort ohne Probleme.

Beim Original konnte man zwei Einzelgeräte und zwei Rackohren zu einem 19-Zoll-Stereo-Gerät zusammenfügen. Da man bequem zwei Platinen in ein 19-Zoll-Gehäuse bekommt, habe ich es bei einer durchgehenden Frontplatte und einem Gehäuse belassen. Aufgrund der Bauhöhe der T4B sollte man die Platine nicht mit zu viel Abstand im Gehäuse anbringen - sonst werden 2 HE knapp.

Die Frontplatte war wieder mein eigenes Design, dem Original folgend um die Sonderfunktionen ergänzt. Gezeichnet wurde sie in Inkscape und mit dem Frontplattendesigner. Gefertigt hat die Frontplatte wie immer Frank und ich habe dieses mal von ihm auch sein pulverbeschichtetes Standard-Gehäuse genutzt. VU-Meter hatte ich noch rumliegen, diese sind zwar ein wenig größer als beim Original aber das schadet ja nichts. Die Lampenhalter der VU-Meter habe ich mit gelben LED’s ausgestattet. Das Gerät enthält zudem im Vergleich zum Original zusätzlich Bypass-Schalter und einen Stereo-Link Schalter.

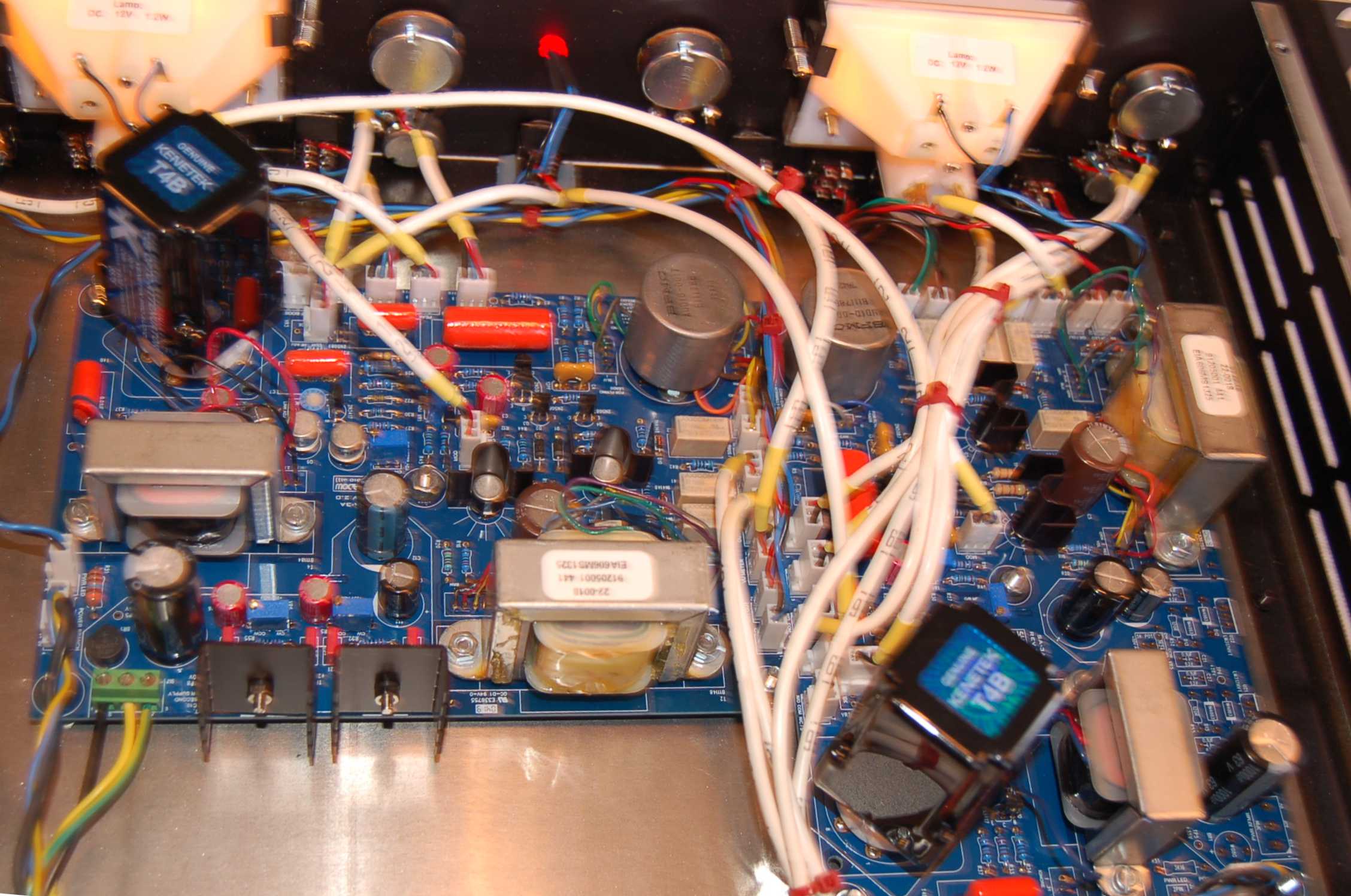

Die harmonische Struktur ist - Transistor-typisch - etwas cleaner als bei einem Röhrengerät. Dennoch spendiert auch der La3a dem Signal Harmonische. Hier der linke Kanal:

Und hier der rechte Kanal:

Hier noch einige Impressionen:

Gut zu sehen der runde Eingangstrafo, der Ausgangstrafo rechts vorn mit dem Aufkleber und der Step-Up-Trafo vor der T4B-Fotozelle. Ein- und Ausgangstrafos sind Originale von Urei.

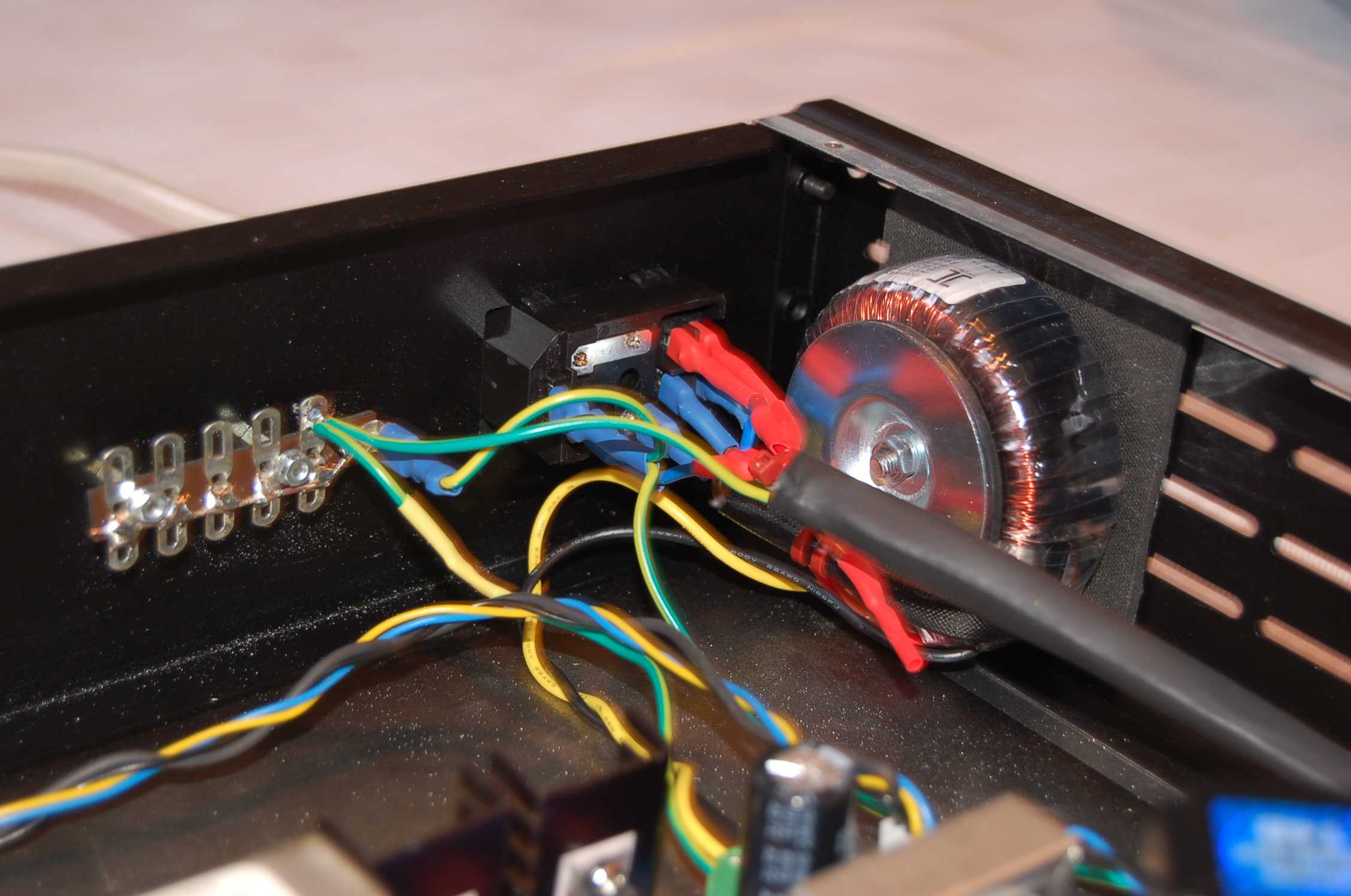

Hier Netztrafo, Kaltgeräteinbaustecker und sternförmige Erdung: